下地の状態をよく確認します。脆弱部分などがある場合は取り除いておきます。

カチオン系樹脂モルタルで下地調整をします。

全体にムラが無いよう塗布し、しっかりと乾燥させます。

下地が充分に乾燥してからプライマーを塗布します。

磁器タイルや金属等以外では、ほぼウレタン系プライマーを使用します。

ウレタン系プライマーは吸込みの多い下地に浸透し食込むのでモルタルやコンクリート等に良く適しています。

逆を言えば吸込みの少ないタイル・金属等には適さない事が多いので複数のプライマー使い分けることが必要になってきます。

ピンホール(気泡等でできた小さな穴)等をシーリング材などで補修します。

シーリング材は成分の近いポリウレタン系シーリング材を使用します。

立上り部に挿入する補強布を予め裁断しておきます。

補強布は立上り部から平場部分へ50㎜程被せ入り隅部にしっかり膜厚が付くようにします。

補強布を使用する理由は

- 立上りや傾斜面に使用すると塗布直後の防水材が補強布に保持されて垂れ下がりを防げること。

- 推定膜厚を目視で容易に確認できること。

- 出隅等の膜厚を確保するのに必要なこと。

あと下地ひび割れ追従性が入りそうですが日本建築学会の建築工事標準仕様書によれば3㎜厚での繰り返し疲労試験で補強布の有無による差異が無いそうです。

しかしながら補強布を使用しないと防水材が垂れ下がってしまい、ミリ単位の膜厚を確保することが困難になります。

ウレタン防水は強度的にも膜厚が重要になってくるので、そのことからも強度を確保する上で重要な工程だと言えます。

立上り部にノンサグタイプ(粘度が高く垂れ下がりにくい材料)のウレタンを塗布します。

このとき補強布を挟み込むようにウレタン→補強布→ウレタンの順で塗布し、膜厚を確保します。

因みにウレタンの膜厚は平場は平均3㎜、立上りは平均2㎜の膜厚さを確保するよう換算するという規定に従っています。

1回目のウレタンが硬化した後、立上り部にノンサグタイプウレタンの2回目を塗布します。

薄い部分ができないようしっかり膜厚を付けていきます。

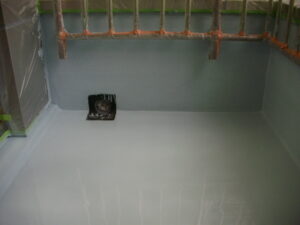

床面にレベリングタイプ(比較的粘度が低く勾配に沿って広がる材料)のウレタンを塗布します。

溜りや薄い部分ができないよう均等に塗布します。

一口にウレタンと言ってもノンサグやレベリングのように用途に適した種類に分かれており、さらに季節(気温)に合わせ春秋用・夏用・冬用に分かれているので、それらを正しく使い分けることが重要になります。

全体にレベリングタイプウレタンを塗布します。

このとき立上り部にもノンサグタイプだけでは仕上がりが美しくないのと継ぎ目の無い防水層を1層作るためレベリングタイプを塗布します。

立上り部の方が塗布した回数は多いのですが、それでも膜厚は平場と同じか薄くなってしまうと言う事からも立上り部の膜厚確保が如何に困難なのかが分かります。

仕上げにコテを使用しましたが、道具等に付いた錆がウレタンゴムの中に入ってしまうと科学的に悪影響を及ぼす可能性があるとの事なので全てステンレス製を使用しています。

ウレタンが硬化した後、仕上がり・膜厚の確認をします。

問題が無ければ紫外線に弱いウレタンゴムを保護する為に保護用のトップコートを塗布します。

再度ウレタンの仕上がり確認します。

特にトップコートの塗り残し等には充分注意して、問題が無ければ終了です。